Rubber formule

Door Anders G. Christensen, AVK GUMMI A/S

Rubberen onderdelen zijn veel complexer dan kunststof en metaallegeringen. Ze zijn niet gestandaardiseerd, maar zijn onderworpen aan een unieke formule die de focus richt op de eigenschappen en natuurlijk de vereiste goedkeuringen voor elke toepassing.

In principe bestaat elk rubbercompound uit polymeer, vulstof, weekmaker en een uithardingsmiddel. Daarnaast kunnen anti-afbraakmiddelen, verwerkingshulpmiddelen en andere functionele componenten worden toegevoegd. Het polymeer levert de belangrijkste rubberkenmerken, afhankelijk van het chemische ontwerp.

Polymeren

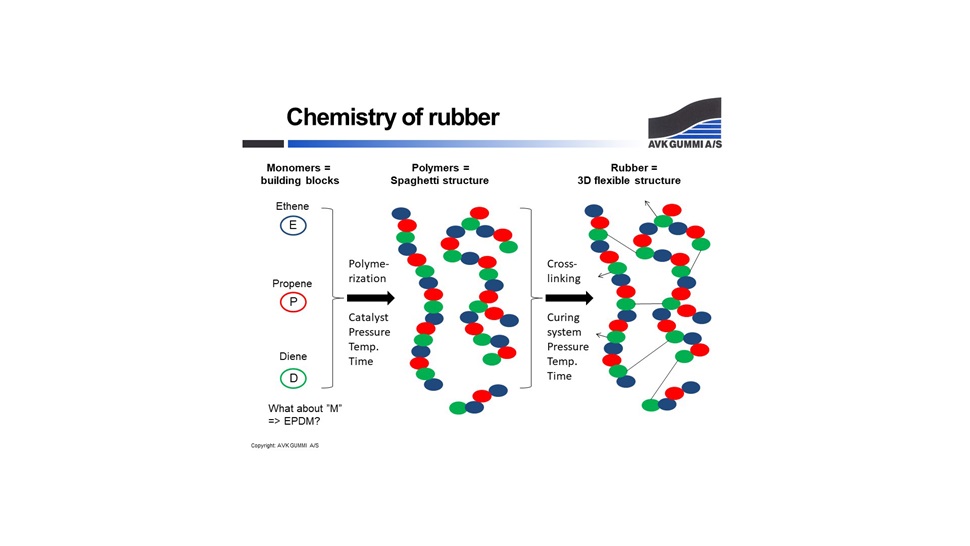

In dit voorbeeld hebben we EPDM gekozen. Drie monomeren kunnen worden gecombineerd in ketens met variërende lengte, zijtakken, verhouding en volgorde. Al deze parameters zijn van doorslaggevend belang voor de kenmerken zoals sterkte, permanente vervorming, enz.

Vulstoffen

De tweede stap in het proces is de keuze van de vulstoffen. De belangrijkste groep is carbon black of zwartsel. Het biedt extra sterkte en regelt wrijving, flexibiliteit en de thermische en geleidende eigenschappen. Afhankelijk van de structuur kan carbon black de eigenschappen aanzienlijk veranderen.

Naast zwartsel zijn er een aantal "witte vulstoffen" zoals siliciumdioxide of silica, krijt en kaolien. Over het algemeen bieden deze vulstoffen minder versterking en de meeste hebben een negatief effect op de chemische weerstand.

Weekmakers

Er worden vervolgens weekmakers toegevoegd die de hardheid bepalen en dienen als homogenisatoren. Voor EPDM zijn er verschillende weekmakers, minerale olie komt daarin het meest voor.

Uitharden

De laatste behandeling in het hele proces is de uitharding, voor EPDM zijn er twee relevante componenten: zwavel en peroxide. Zwavel hardt de verbinding snel uit waarbij peroxide smaak en geur vermindert en de thermische stabiliteit verbetert.

Anderzijds is bij het gebruik van peroxide een extra processtap vereist: post-uitharding. Dit is nodig om ontbindingsproducten te verwijderen die anders een slechte geur en smaak zouden veroorzaken.

Andere functionele ingrediënten

Zoals vermeld, kunnen andere functionele ingrediënten worden toegevoegd. Verwerkingshulpmiddelen zorgen niet alleen voor eenvoudig ontvormen en betere vloei-eigenschappen, maar veranderen vaak ook het oppervlak van het rubberen onderdeel, wat gunstig kan zijn voor wrijving, reinigbaarheid en visueel uiterlijk. Met name voor drinkwatertoepassingen kunnen technische hulpmiddelen er echter voor zorgen dat micro-organismen het rubberoppervlak koloniseren en biofilms vormen, wat weer kan leiden tot hygiënische problemen.

Anti-degradanten worden voornamelijk gebruikt om splitsing van de polymeerruggengraat te voorkomen waar deze dubbele bindingen bevat, zoals in NBR. Ze zijn over het algemeen niet nodig voor EPDM omdat het polymeer zelf goed beschermd is. Het bereik van anti-degradanten kan worden opgesplitst in antiozonanten en antioxidanten. Ze variëren van eenvoudige wassen tot zeer complexe organische moleculen.

Certificering en goedkeuringsprogramma's

Bij AVK GUMMI hebben we op eigen initiatief een generiek conformiteitscertificaat afgegeven voor al onze rubbersamenstellingen.

De certificaten bevestigen dat we alleen grondstoffen gebruiken die voldoen aan REACH en RoHS en bevatten geen dierlijke bijproducten, ozonafbrekende stoffen, conflictmaterialen, gevaarlijke bisfenolen of ftalaten bevatten, en dat onze producten zijn vervaardigd conform EN 1935/2004, waaronder Good Manufacturing Practice (GMP) en volledige traceerbaarheid.

Zoals bij iedere andere toepassing van chemicaliën, moet men zorgvuldig aandacht besteden, niet alleen aan functionaliteit, maar zeker ook aan gezondheid en milieu-impact. Een groot aantal rubberchemicaliën voor technische toepassingen zoals banden, slangen en riemen in de auto-industrie kunnen een groot probleem veroorzaken wanneer ze gebruikt worden in voedsel-, gezondheidszorg- en drinkwatertoepassingen. Daarom zijn er positieve lijsten, negatieve lijsten en goedkeuringsprogramma's uitgegeven.